Qualification de l’atmosphère d’une nouvelle conditionneuse à flux laminaire

Contexte

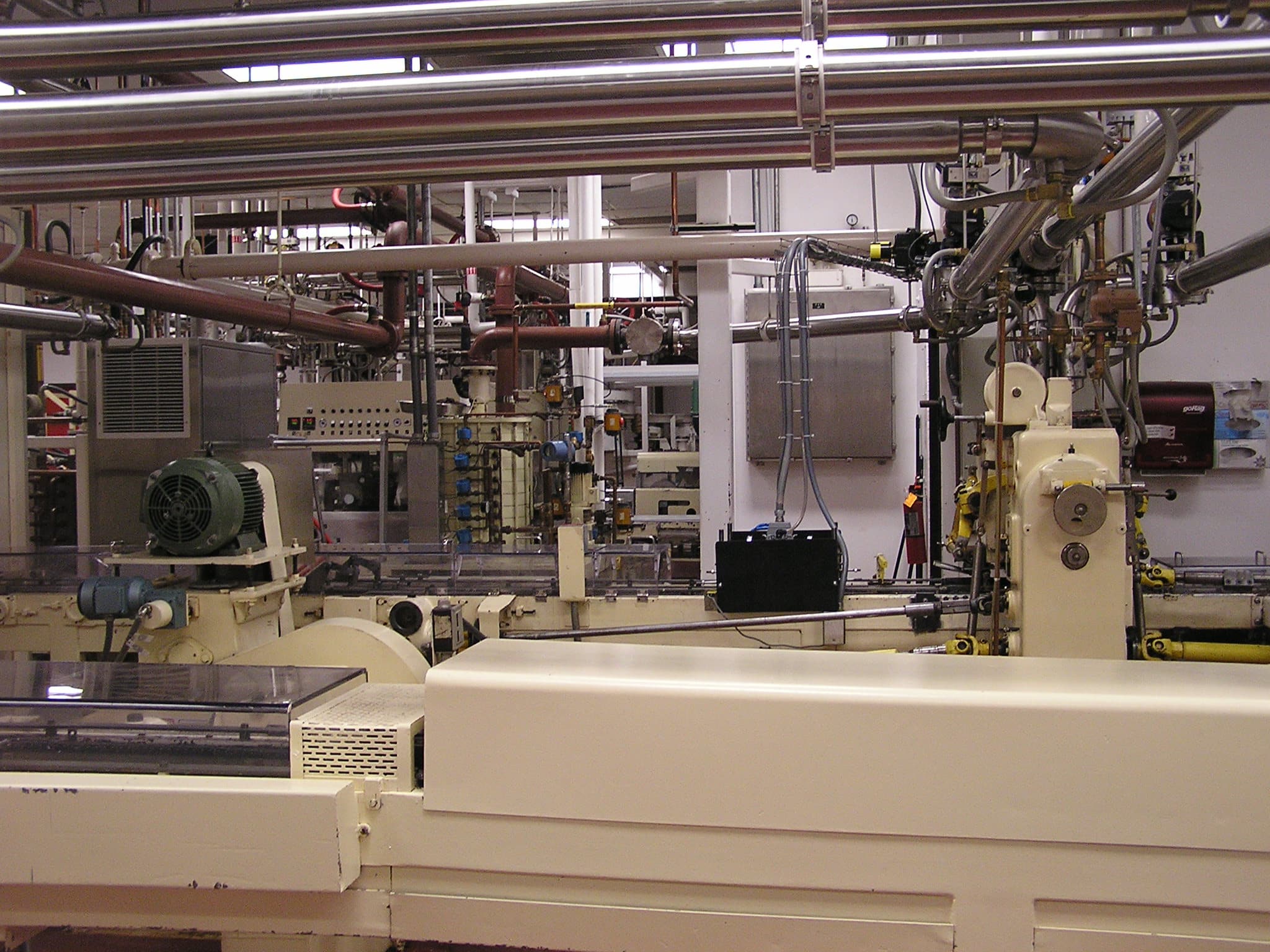

Dans l’industrie alimentaire, la maîtrise de la qualité de l’air et des surfaces dans les zones de conditionnement est cruciale pour garantir la sécurité et la qualité des produits. Cela est particulièrement vrai dans les ateliers de conditionnement de produits alimentaire et plus particulièrement de sauces et condiments où le risque de biocontamination doit être minimisé pour préserver la santé des consommateurs et la réputation des marques. L’utilisation de machines à flux laminaire se présente comme une solution efficace pour maintenir un environnement contrôlé, réduisant ainsi le risque de contamination croisée.

Le conditionnement, phase critique dans la production agroalimentaire, expose le produit fini au contact de l’air ambiant, où il risque une contamination en présence de particules en suspension. Cette exposition menace directement la qualité et la sécurité des aliments, rendant primordiale une surveillance rigoureuse de la qualité de l’air dans les zones de conditionnement.

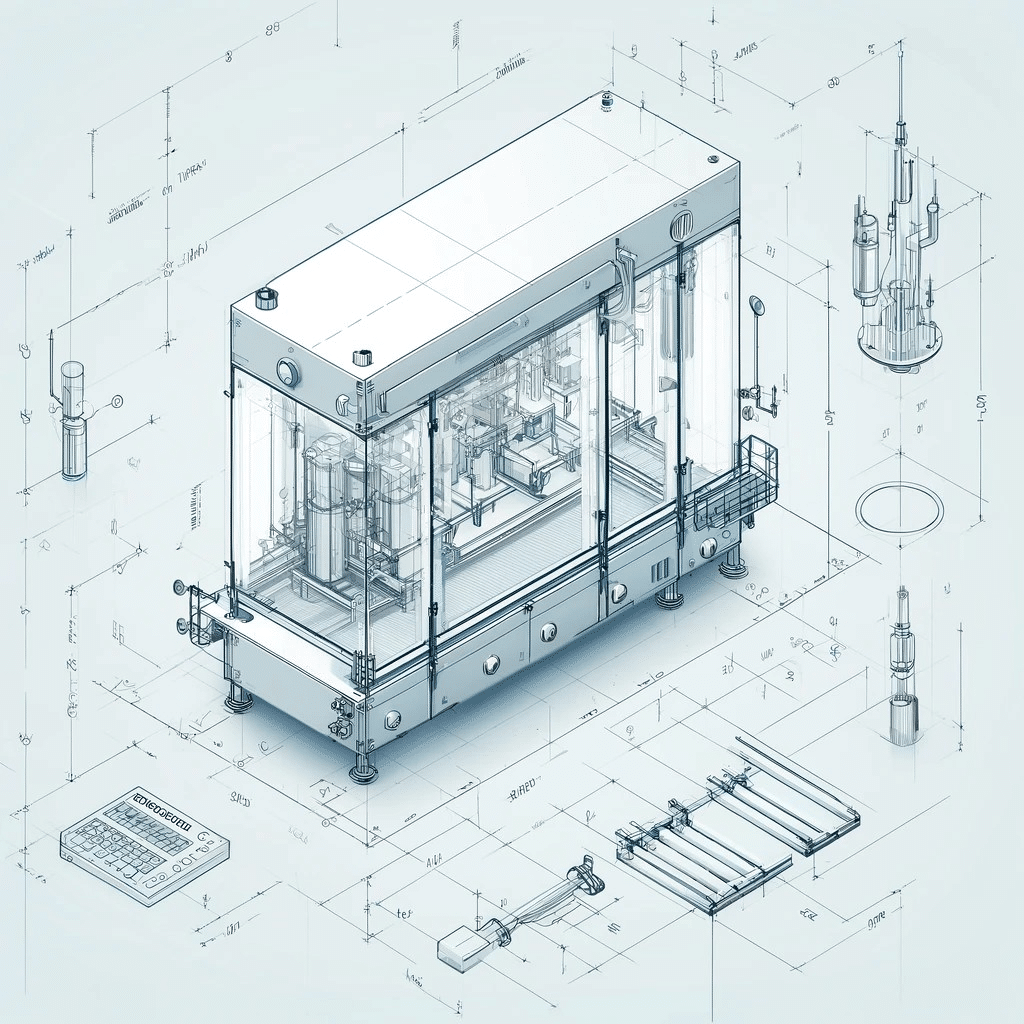

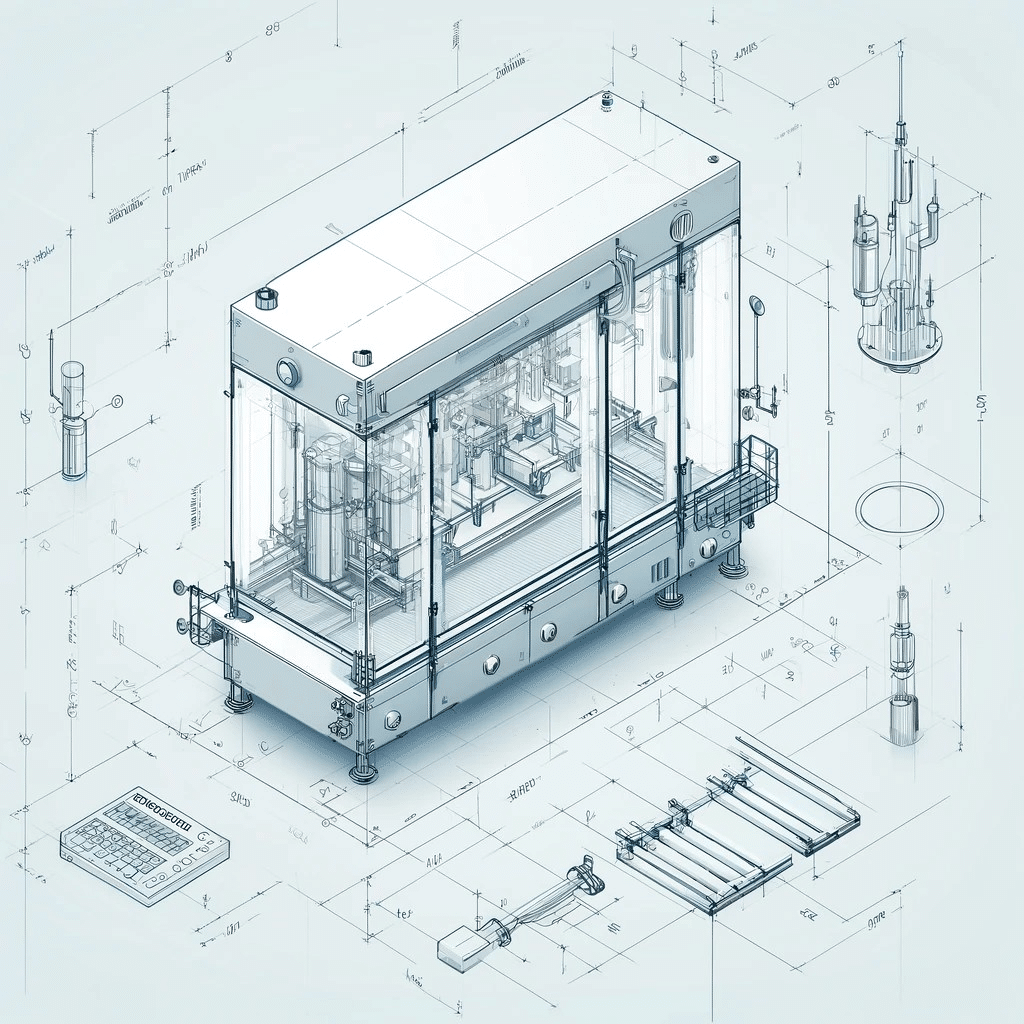

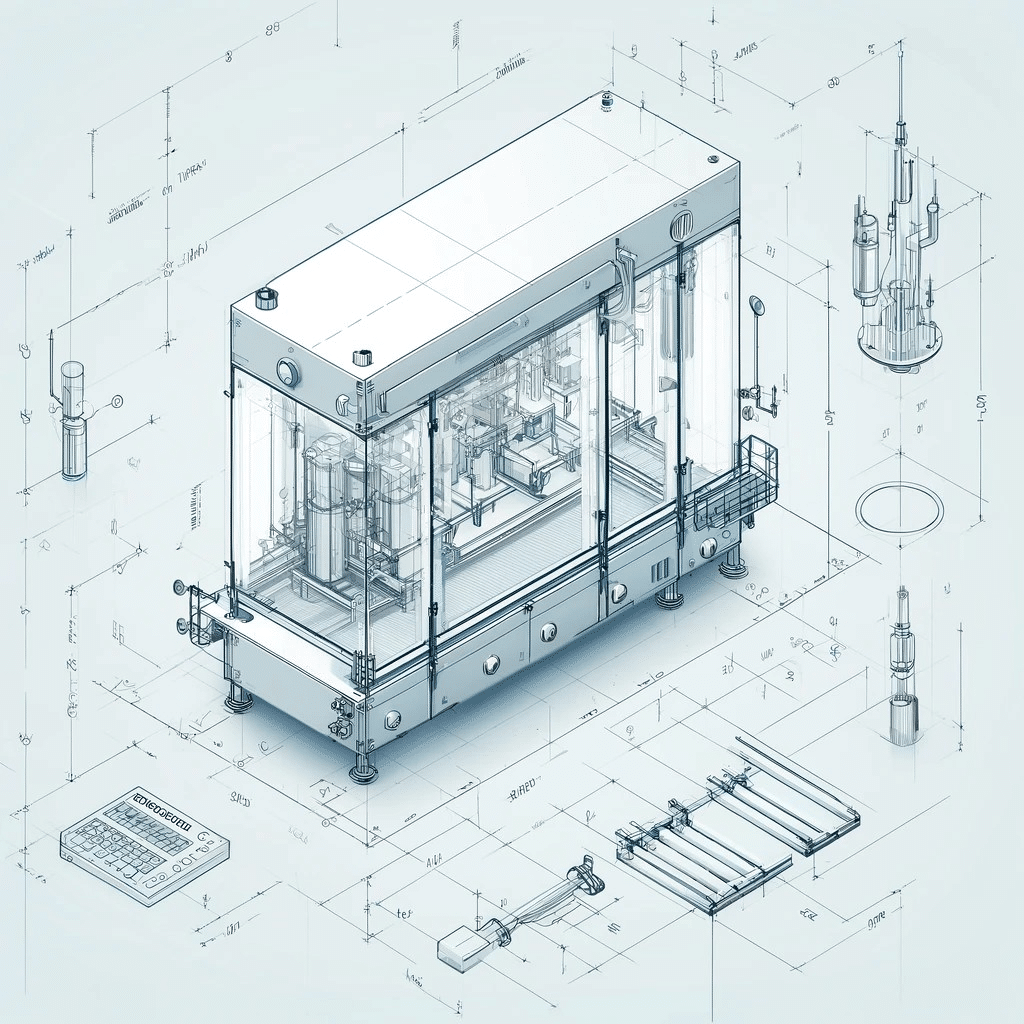

Figure 1 – Conditionneuse à flux laminaire

Intégrer le contrôle de la qualité de l’air dans les procédures hygiéniques est fondamental. À chaque étape de la production – de la transformation des matières premières, en passant par la production jusqu’à l’emballage – l’air peut être un vecteur de contamination. Même dans des zones qui ne nécessitent pas un environnement stérile, il est vital de contrôler le risque de contamination pour maintenir des standards compétitifs de sécurité et d’hygiène.

Norme de référence

La norme NF EN ISO 14644-1 définit les exigences de classification de la propreté de l’air dans les salles propres et les zones associées. Elle spécifie les limites de concentration particulaire pour les différentes classes de propreté de l’air et représente un référentiel essentiel pour l’industrie alimentaire dans la mise en place de contrôles en atmosphère maîtrisée, notamment pour s’assurer de la classification d’une conditionneuse à flux laminaire (ISO 7).

Notre livrable

L’équipe hygiène industrielle d’ISPIRA a réalisé des mesures particulaires à l’air intérieur de la conditionneuse à flux laminaire pour qualifier l’atmosphère de celle-ci et interpréter les résultats. L’objectif de cette étude était de réaliser une cartographie de la nouvelle ligne de conditionnement, de vérifier les niveaux de particules et de les comparer aux valeurs cibles données pour la classification ISO 7 selon la norme NF EN ISO 14644-1 (valeurs cibles données par le cahier des charges qualité du client). Les mesures ont été effectuées à l’aide de notre compteur particulaire étalonné (AeroTrack 9310).

- Audit de l’atmosphère contrôlée : Évaluation des concentrations de particules dans l’air de la conditionneuse à flux laminaire. Cela inclut l’analyse des flux d’air.

- Optimisation du flux laminaire : Analyse et réajustement des systèmes de flux laminaire pour assurer une couverture optimale et réduire les zones mortes où les particules peuvent s’accumuler.

- Recommandations personnalisées : Développement de protocoles spécifiques pour le contrôle régulier de la qualité de l’air et des surfaces, comprenant des procédures de nettoyage, de désinfection, et de surveillance continue.

- Formation et sensibilisation : Mise en place de sessions de formation pour le personnel sur l’importance de la qualité de l’air, l’utilisation appropriée des équipements de protection individuelle (EPI), et les bonnes pratiques de fabrication (BPF) adaptées à l’environnement contrôlé.

- Rapport détaillé et suivi : Fourniture d’un rapport détaillé comprenant les résultats des analyses, les mesures prises et les recommandations pour un maintien optimal de la qualité de l’air. Un plan de suivi est également proposé pour assurer la pérennité des résultats.

Conclusion

La collaboration entre ISPIRA et l’atelier de conditionnement de sauces et condiments asiatiques a permis d’établir un environnement de production conforme aux normes les plus strictes d’hygiène et de qualité de l’air. Cette initiative assure non seulement la sécurité des produits alimentaires mais contribue également à l’amélioration continue de la qualité, élément clé de la satisfaction et de la fidélisation des clients dans le secteur agroalimentaire.